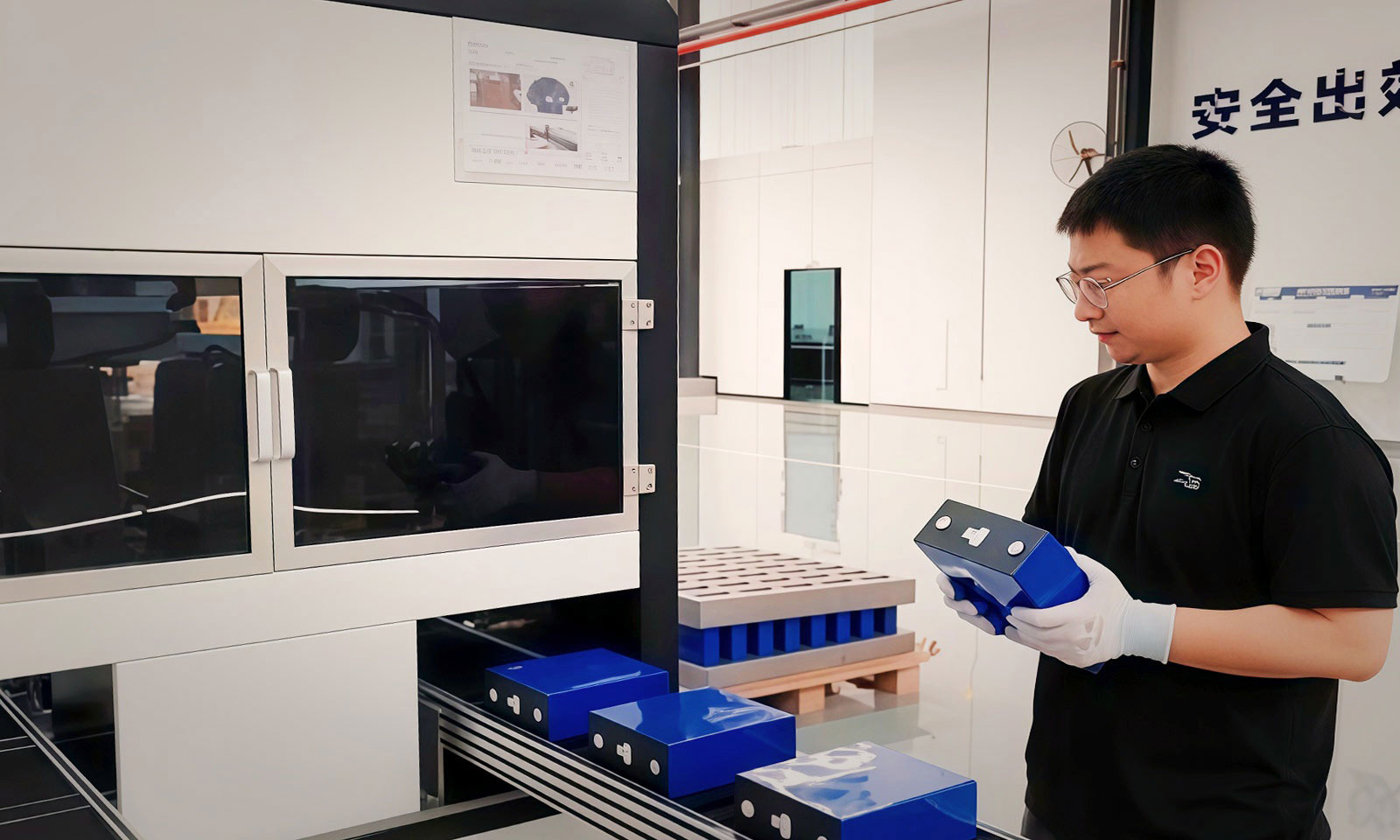

Zellladestation

Kapazität: 12 PPM

Die Batteriezellen werden mit gleichmäßiger Polaritätsausrichtung in Schlitzen der Gürtellinie platziert.

Zell-OCV-Test

Kapazität: 13 PPM

Der Tester 3563 misst den Innenwiderstand und die Spannung mit MES-Upload in Echtzeit.

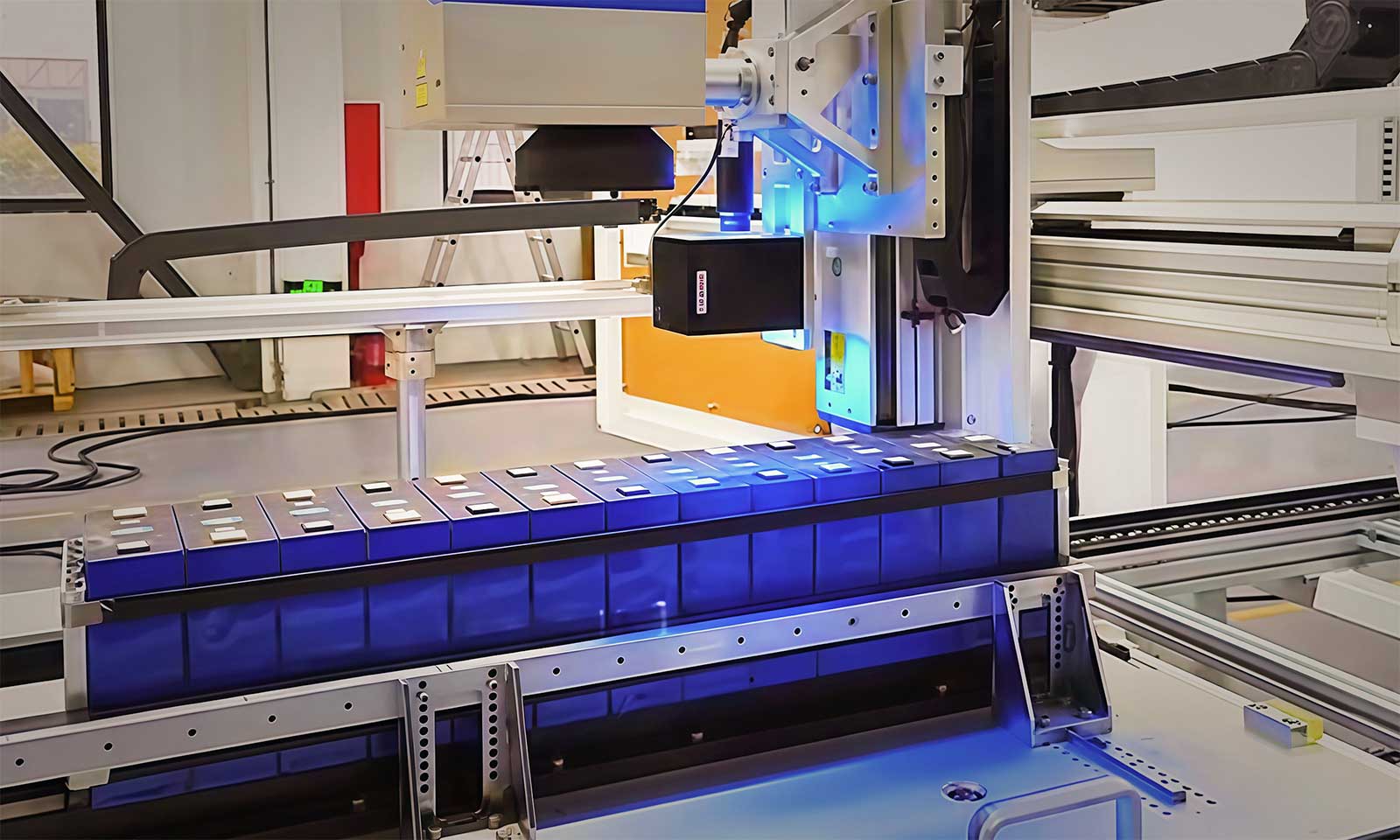

Modulstapelung

Kapazität: 10 PPM

Nachdem der PET-Schaum angebracht wurde, werden die Zellen und Endplatten entsprechend der Polarität auf der Vorrichtung angeordnet.

Modulkomprimierung

Kapazität: 12 PPM

Module werden mit oberen und unteren Stahlbändern unter voreingestelltem Druck und Hub eines elektrischen Zylinders komprimiert.

Sammelschienenpositionierung (CCD)

Kapazität: 10 PPM

CCD-Kameras erfassen Sammelschienenbilder und definieren Markierungspunkte.

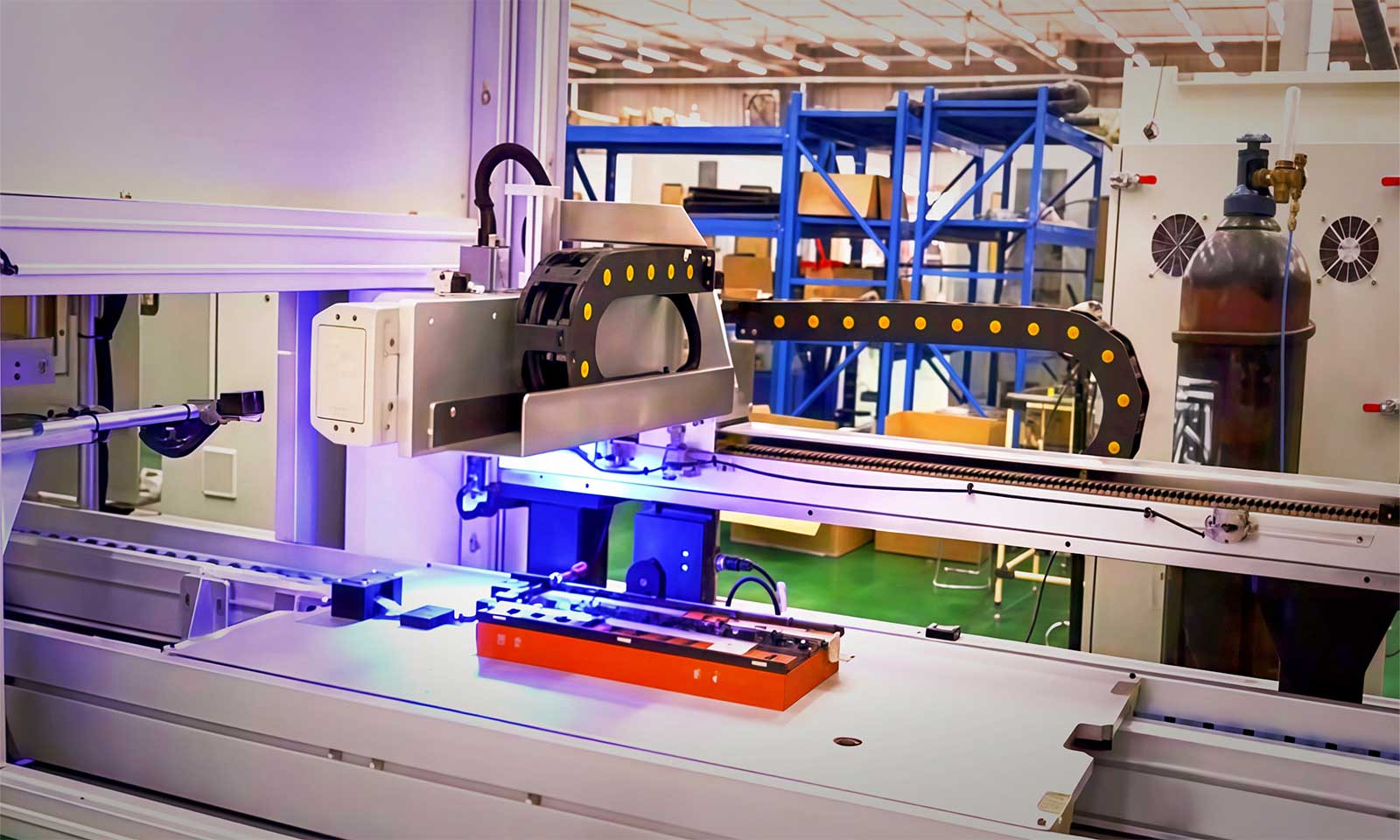

Sammelschienenreinigung

Kapazität: 12 PPM

Ein leistungsstarker 80-W-Laser entfernt Oxidation und Verunreinigungen von der Sammelschienenoberfläche.

CCS- und Terminalinstallation

Kapazität: 12 PPM

Haupt-Plus-/Minus-Anschlüsse und CCS-Komponenten sind installiert.

CCS-Laserschweißen

Kapazität: 12 PPM

Ein 4000-W-Faserlaser schweißt CCS-Aluminiumstäbe an Batterieklemmen.

Modulisolations- und Spannungsfestigkeitstest

Kapazität: 12 PPM

Sicherheitstester misst Leckstrom und Isolationswiderstand zwischen Anschlüssen und Endplatten.

Modul Offline-Transfer

Kapazität: 14 PPM

Qualifizierte Module werden per KBK-Kran zur Lagerung auf die Palette transferiert.

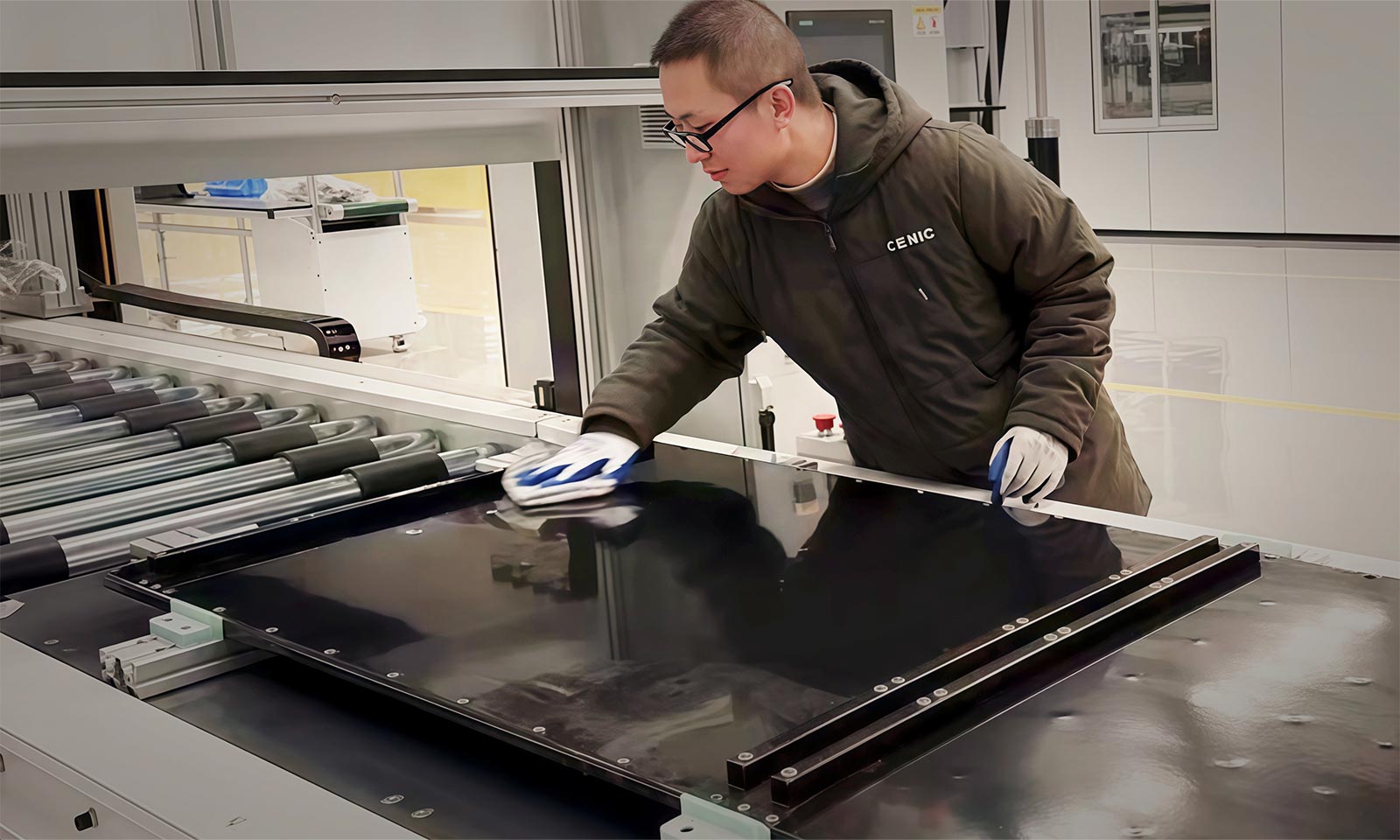

Beladen, Reinigen und Auftragen von Dichtungsstreifen für Kühlplatten

Kapazität: 10 PPM

Ein Gelenkarm hebt die Kühlplatte auf die Produktionslinie, wo sie einer Oberflächenreinigung und dem Aufbringen von Dichtungsringen und Gummistreifen unterzogen wird.

Luftdichtheitsprüfung der Kühlplatte

Kapazität: 12 PPM

Luftdichtheitsprüfer gewährleisten die ordnungsgemäße Abdichtung von Kühlplatten.

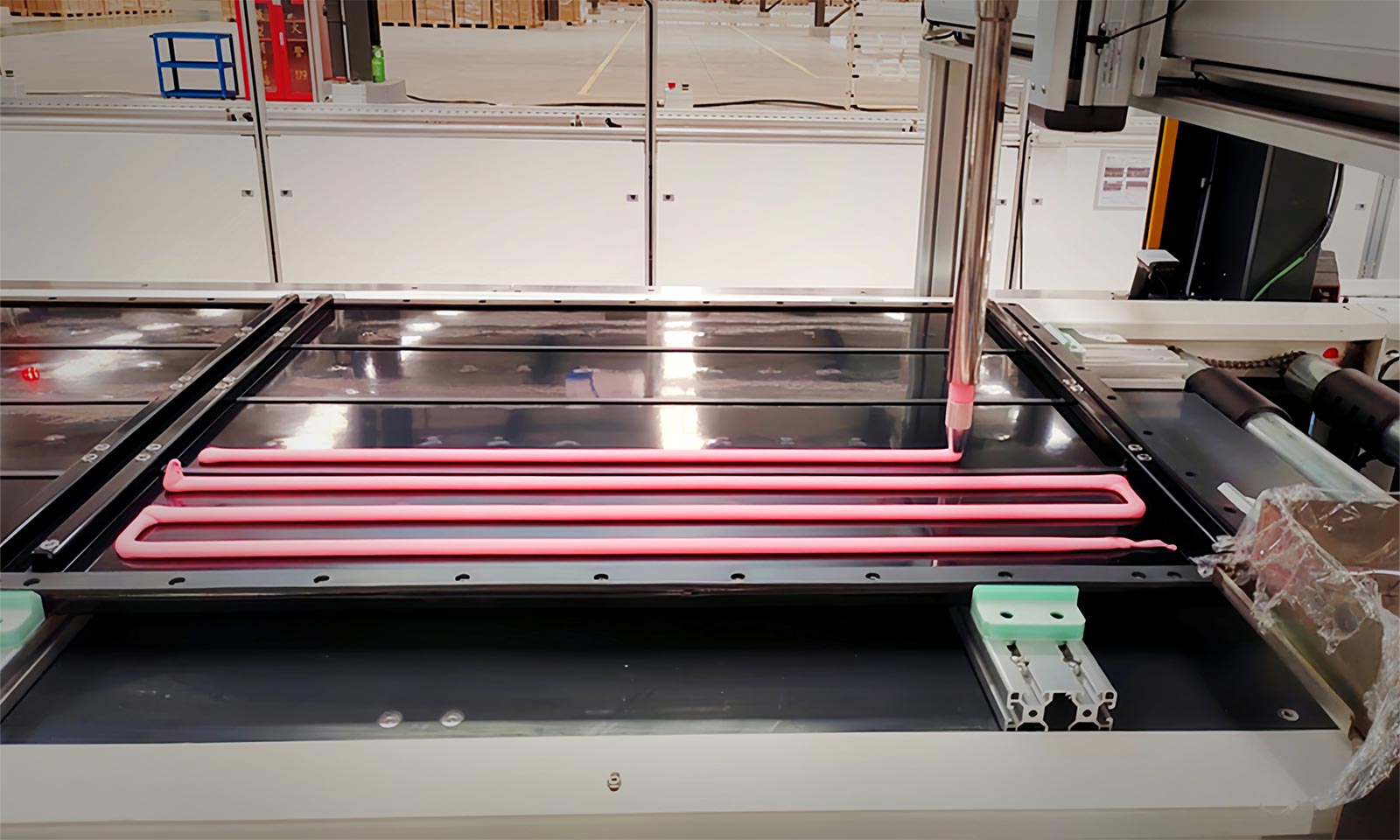

Wärmeleitpasten-Dosierung

Kapazität: 10 PPM

Eine Dosiermaschine trägt Wärmeleitpaste entlang eines programmierten Pfades auf die Kühlplatte auf.

Platzierung des Moduls auf der Kühlplatte

Kapazität: 10 PPM

Der KBK-Kran hebt das Batteriemodul an und positioniert es auf der Kühlplatte. Das Modul wird nach Polarität sortiert und mit Schrauben sicher befestigt.

Installation der aktiven Halterungsbaugruppe

Kapazität: 11 PPM

Die aktive Halterungsbaugruppe – bestehend aus Sammelschienen, Eingangs-/Ausgangsschnittstellen, Brandschutzmodulen, Signalverbindungen und Steuereinheiten – wird an der Vorderseite der Kühlplatte montiert.

Installation des Probenahmekabelbaums

Kapazität: 10 PPM

Jedes Modul ist über einen Abtastkabelbaum mit der BMU (Batteriemanagementeinheit) verbunden, um die Zellspannung und -temperatur an bestimmten Messpunkten zu überwachen.

Installation von Kupferschienen

Kapazität: 11 PPM

Die elektrische Verbindung der Module erfolgt über Kupferschienen und die Befestigung erfolgt mit Schrauben.

End-of-Line-Test (EOL)

Kapazität: 10 PPM

Umfassende Prüfung von Isolationswiderstand, Leckstrom, Zellspannung und Temperaturdaten.

Installation der oberen Abdeckung und des Servicepanels

Kapazität: 10 PPM

Obere Abdeckungen und Servicepanele werden mit Schrauben montiert und befestigt.

Luftdichtheitstest der Endverpackung

Kapazität: 12 PPM

Durch Luftdichtheitsprüfungen wird sichergestellt, dass der komplette Batteriesatz den Dichtungsstandards entspricht.

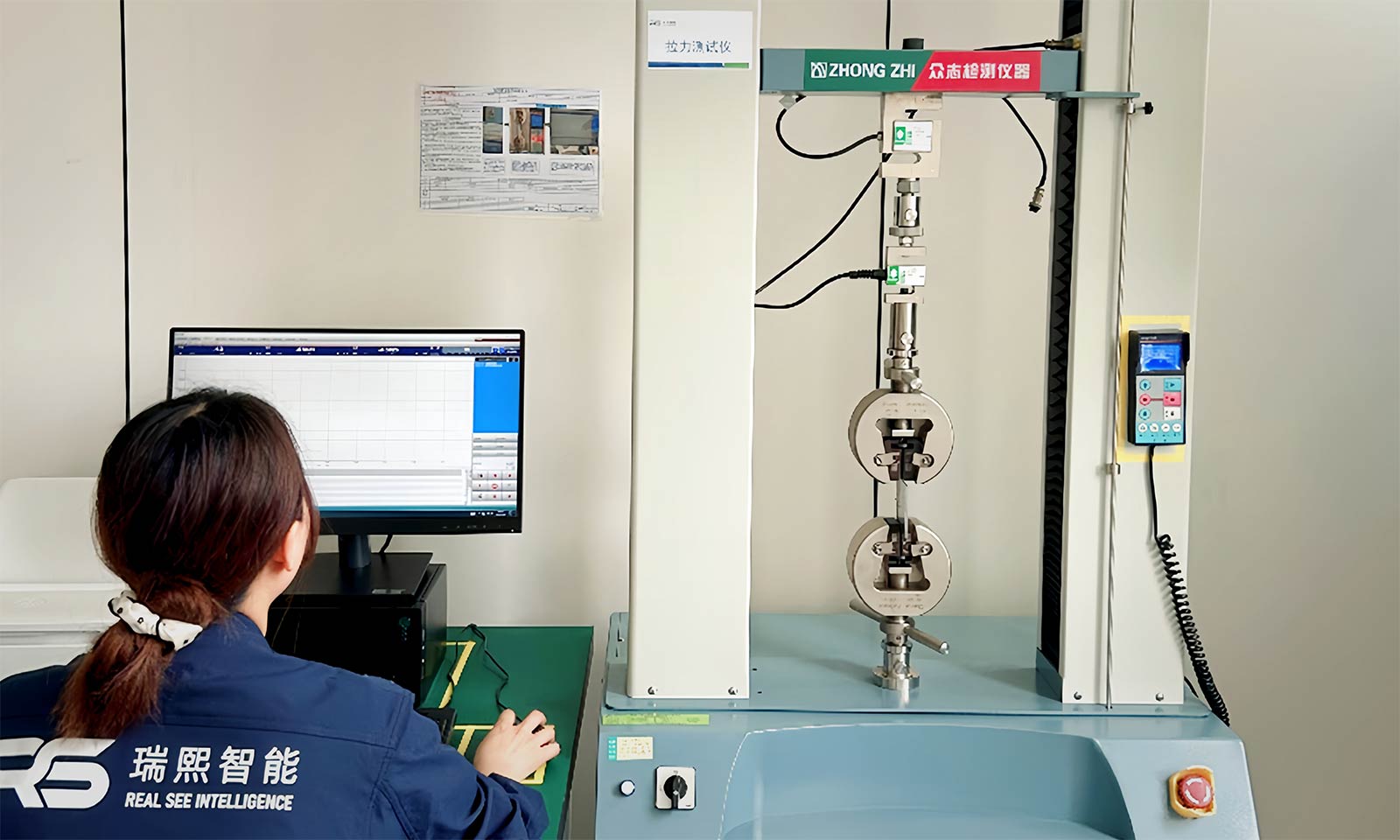

Zugtest

Der Zugtester misst die seitliche Zugfestigkeit von geschweißten Anschlüssen.

Schweißmetallografische Prüfung

Zur Schweißbadprüfung werden Querschnitte geschweißter Bereiche mittels CCD-Bildgebung analysiert.

Lade- und Entladeeffizienztest

Akkupacks werden auf Lade-/Entladeeffizienz und Leistung getestet.